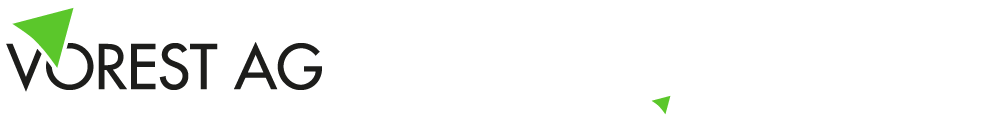

Der PDCA Zyklus (Deming Kreis), dient der Optimierung des betriebsinternen Qualitätsmanagements. Der PDCA-Zyklus geht den Problemlösungsprozess in den Schritten „Plan – Do – Check – Act“ an. Übersetzt werden die Phasen dabei mit „Planen – Umsetzen – Überprüfen – Handeln“.

William Edwards Deming gehörte nach dem Zweiten Weltkrieg als Wirtschaftsberater zum Kommando von General McArthur, der den Wiederaufbau der japanischen Wirtschaft steuerte. Im Zuge der Bemühungen, den japanischen Managern eine erfolgreiche Grundhaltung zu vermitteln, nutzte Deming, den so genannten PDCA Kreislauf – auch Deming Kreis genannt -, um seine Vorstellungen einer verbesserungsorientierten Organisation transparent zu machen. Frei von irregeleitetem Nationalstolz sowie unbelastet vom europäischen „Not-Invented-Here-Syndrom“ haben die Japaner mit japanischem Fleiß und Akribie die Idee des Amerikaners aufgenommen, den Plan Kreislauf umgesetzt und wie wir alle wissen die weltwirtschaftlichen Schwerpunkte dabei zu ihrem Vorteil gesetzt. Da die Anwendung des Deming Kreis im Westen lange nicht richtig verstanden wurde, finden Sie auf dieser Seite einige Anregungen zu dessen erfolgsbringenden Umsetzung.

„Always touch a running System“ anstatt „Never touch“ – Das Motto des PDCA Zyklus

Verbessern bedeutet vorrangig Probleme lösen. Probleme lösen wiederum heißt, lernen und verändern. Veränderung bedeutet besser angepasst überleben, sowohl in der Natur als auch in der Wirtschaft. Die Lernfähigkeit wurde somit allgemein als Voraussetzung für den langfristigen Bestand eines Unternehmens erkannt.

Die Deming-Philosophie und somit das PDCA-Modell fasst diese Erkenntnis auf, indem sie den Status Quo der Organisation permanent in Frage stellt und überall im Unternehmen in einem wiederkehrenden Regelkreis Verbesserungen an Abläufen und Prozessen startet. Anstatt „Never touch“ lautet das Motto des Deming Kreis demnach „Always touch a running system“. W. E. Deming erläuterte den lernbegierigen Japanern im Jahre 1950 seinen aus den vier Schritten „Plan-Do-Check-Act“ (P-D-C-A) bestehenden PDCA Zyklus, als das grundlegende Modell andauernder Verbesserung. Diese Denkweise initiierte den Erfolg der Japaner im weltweiten Wettbewerb. Die Anwendung vom Deming Kreis wurde in Japan schließlich unter dem Namen „Kaizen“ weltbekannt!

Der operative und der evolutionäre Zyklus

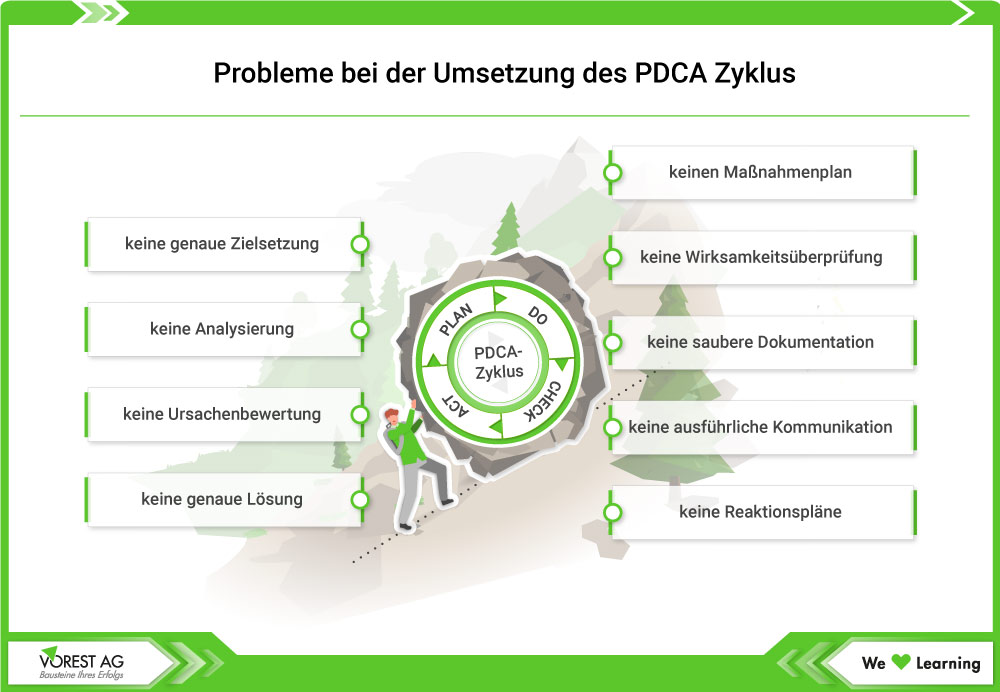

Der Deming Kreis bzw. der PDCA Kreislauf ist sehr abstrakt, für manche Mitarbeiter im Unternehmen sogar zu abstrakt. Das führt dann nicht selten zu Aussagen wie „Das machen wir doch permanent in unserer täglichen Arbeit!“, „Dazu benötigen wir kein spezielles Konzept.“ oder „Verbesserungen setzen wir immer sofort um!“. Bei genauer Betrachtung ist es jedoch meist so, dass damit nur „Nachbesserungen“ und nicht „Verbesserungen“ gemeint sind. Nachbesserungen sind häufig nur Eingriffe in den operativen Regelkreis mit dem Ziel eine akute Abweichung „auszusteuern“. Eine ursächliche sowie nachhaltige Verbesserung ist auf diese Weise nicht realisierbar.

Im operativen Regelkreis

… wird bei festgestellten Abweichungen an Produkt / Leistung im Rahmen vorher festgelegter Maßnahmen in den (Fertigungs-)Prozess eingegriffen, um die gegenwärtige Entstehung oder das weitere Auftreten von Fehlleistung zu verhindern.

Der evolutionäre Regelkreis

… dagegen führt auf Basis von Erkenntnissen und Resultaten aus dem operativen Bereich zu konzeptionellen Optimierungen von Systemen oder Prozessen, die wieder in den Regelkreis der Qualität einfließen. Ziel der evolutionären Regelung ist das Verhindern von Fehlleistung in der Zukunft.

Was ist der Deming Kreis – PDCA Zyklus – im Qualitätsmanagement?

Der evolutionäre Zyklus im PDCA Kreislauf im Qualitätsmanagement ist als nie endender Prozess zu verstehen, ohne Anfang und Ende. Es ist sehr hilfreich, sich den Kreis als eine Spirale nach oben vorzustellen, da jeder Durchlauf mit dem Ergebnis eines Verbesserungs-Zyklus die Organisation auf eine höhere Ebene „hievt“. Dabei ist nicht nur die individuelle Perspektive zu beachten, sondern unternehmensweit geht es darum, in solchen kleinen oder größeren P-D-C-A-Zyklen zu denken und zu handeln.

„Überlege jeden Tag wobei Du etwas besser machen kannst“

Um das Prinzip des evolutionären Zyklus jedoch erfolgreich anwenden zu können, sind in der Organisation drei Grundannahmen zu beachten:

- Jede Aktivität des Unternehmens ist als Teil eines Prozesses aufzufassen und kann entsprechend verbessert werden.

- „Quick hits“ als Problemlösungen allein genügen nicht, fundamentale Veränderungen sind erforderlich

- Das Top-Management muss Vorbild sein und handeln (Commitment), die passive Übernahme der Verantwortung ist dabei nicht ausreichend.

Passend für Sie zum Thema

Kursvideo

Schritt

Seminartitel

Kursformen

Zertifikat

Informationen

Welche Phasen hat der PDCA Zyklus?

Nachfolgend finden Sie die einzelnen Phasen des PDCA Zyklus bzw. PDCA Kreislauf im Detail erläutert.

Plan Phase – Das Problem als Barriere zwischen dem „Ist“ und dem „Soll“

Ganz pragmatisch ist ein Problem dann vorhanden, wenn die Lösung eines Sachverhaltes, d.h. einer Problematik, mit Schwierigkeiten verbunden ist. Probleme können als Hindernisse bezeichnet werden, die wir überwinden müssen, um von einem vorhandenen (meist unzulänglichen) Ist-Zustand schließlich zu einem gewünschten Soll-Zustand zu kommen. Da es unterschiedliche Merkmale zur Charakterisierung einzelner Probleme gibt, lassen sich in der Plan Phase Probleme damit zu Problemklassen zusammenfassen. Diesen Problemklassen kann dann mit der am besten geeigneten Lösungsmethode zu Leibe gerückt werden.

Die Klassifizierung von Problemen währen der Plan Phase

In der Plan Phase des PDCA Zyklus hat sich die Abgrenzung folgender Problemklassen bewährt:

Problemverwandtschaft:

Bestimmte Probleme sind in Bezug auf deren Ursache so eng miteinander verwandt, dass die Lösung des einen Problems auch die Lösung des anderen ist, Ausgangs- und Zielsituation können dabei jedoch völlig unterschiedlich formuliert sein. Ein Beispiel für die Klassifizierung von Problemen nach deren Verwandtheit:

- Technische Probleme

- Organisatorische Probleme

Problemhäufigkeit:

Ein weiterer möglicher Gesichtspunkt besteht darin, Probleme nach deren Anhäufung zu gruppieren. Dabei stellt sich die Frage, wie oft es vorkommt, dass sich der IST-Zustand gleichartig vom Soll-Zustand unterscheidet. Je häufiger ein Problem auftritt, desto häufiger wird ein Sandkorn in das Getriebe eingebracht, was in jedem Fall zu zusätzlichem Arbeitsaufwand führt. Ein Beispiel für die Klassifizierung von Problemen nach Auftretenshäufigkeiten:

- Anteil je Problem-/Fehlerart

- Frequenz-/Relevanz-Beziehung der Probleme bzw. Fehler

Problemzeitpunkt:

Ein weiterer Klassifizierungsfaktor von Problemen, den Sie in der Plan Phase des PDCA Zyklus heranziehen können, ist die Zeit. Der Entstehungszeitpunkt sowie der Auftretenszeitpunkt eines Problems müssen im Produktlebenslauf nicht zwangsläufig übereinstimmen. Es zeigt sich in der Praxis immer wieder, dass der Löwenanteil der Fehler in der Entwicklungs- und Planungsphase entsteht und erst in der Phase zwischen Herstellung und Benutzung auftritt. Ein Faktor des Zeitpunkts des Auftretens eines Fehlers sind die Kosten, die verursacht werden. Die Auswertung der Kosten zeigt, dass diese um eine Zehnerpotenz steigen, und zwar je Teilprozess in der Wertschöpfungskette in dem diese später auftreten. Ein Beispiel für die Problemklassifierung, bzw. Fehlern nach Entstehungs- bzw. Auftretenszeit ist folgende Abgrenzung:

- Konzept- bzw. Entwicklungsfehler

- Planungsfehler

- Produktions-/DL-Fehler

- Instruktionsfehler

Problemverursacher:

Jede ungewollte Abweichung vom „Normalzustand“ hat eine Ursache. Es gibt einen Grund für die Veränderung von Produktlebensdauern sowie Produktbeschaffenheiten oder der Kundenzufriedenheit. Im Rahmen von Prozessen durchzuführende Tätigkeiten können dabei nie hundertprozentig reproduziert werden. Dies führt dazu, dass diese sich innerhalb bestimmter Grenzen bewegen, welche sich mit den Methoden der Statistik abschätzen lassen. Zufällig auftretende Probleme verursachen diese Veränderungen mehr oder weniger ausgeprägt und können weder in Summe identifiziert noch vollständig beseitigt werden. In anderen Fällen ergeben sich abrupte Veränderungen, die dazu führen, dass der kontrollierte Bereich verlassen wird. Diese speziellen Problemursachen können im PDCA Zyklus bzw. im Deming Kreis mit entsprechendem Aufwand meistens identifiziert und eliminiert werden. Die nachfolgende Klassifizierung ist Voraussetzung, dass nicht nur „willkürliche Prozessanpassungen“, sondern wirkliche Prozessverbesserungen durchgeführt werden:

- Zufällige (chronische) Probleme,

- spezielle (sporadische) Probleme.

Problemschwerpunkte:

Ein dominierendes Merkmal eines Problems ist sein Schwerpunkt. Häufig ist dieser jedoch nicht wirklich präzise zu ermitteln, da er organisationsbezogen spezifisch ist. Beispielhafte Klassifizierung von Problemkriterien nach dem Schwerpunkt:

- Hemmende Faktoren,

- Stärke von Wechselwirkungen.

Von der Analyse über die Diagnose hin zur Prognose

Nachdem in einem ersten Schritt der Planungsphase ein Problem als solches gefunden bzw. erkannt wurde, muss im nächsten Schritt der PDCA Zyklus Plan Phase die Analyse des Ist-Zustandes, also eine „Ist-Analyse“ erfolgen. Eine Analyse ist dadurch gekennzeichnet, dass das zu untersuchende Objekt im Rahmen einer systematischen Untersuchung in seine Bestandteile zerlegt wird, um diese anschließend neu zu ordnen, zu untersuchen und auszuwerten. Dabei dürfen die Vernetzungen der einzelnen Elemente und deren Integration nicht außer Acht gelassen werden.Ein wichtiger Schritt vor der Analyse von Problemen innerhalb des PDCA Zyklus ist also, die Problemsituation eindeutig zu beschreiben. Dieser Schritt besteht aus zwei Teilschritten:

1. Die Rahmensituation des Problems eindeutig beschreiben, d.h. verbalisieren und abgrenzen.

2. Methodisch alle Problemquellen, -zusammenhänge und -ursachen ermitteln.

Zur genauen Beschreibung der Rahmensituation eines Problems ist es erforderlich auf die Prozessdokumentation, einschließlich der Informationen, die wir aus Ablaufdiagrammen, Arbeitsblättern zum Prozessmodell oder Messergebnissen beziehen, zurückgreifen zu können. Die Lösung liegt doch auf der Hand! Oder: „Ich hab die Lösung. Jetzt müssen wir nur noch sehen, dass wir das Problem passend formulieren!“

Häufig wird in der Plan Phase des Deming Kreis der Fehler gemacht, die Problemanalyse viel zu schnell und zu oberflächlich durchzuführen um sofort mit der Entwicklung von Lösungsansätzen beginnen zu können! Dadurch könnten wichtige Aspekte des Problems übersehen werden und später erarbeitete Lösungsvorschläge werden dann das Problem nicht richtig lösen.

So beschreiben Sie bei der Plan Phase die Rahmensituation eines Problems

Bevor wir daran gehen können, ein erkanntes Problem zu lösen, müssen wir genau wissen, worin es besteht: Die Voraussetzung hierzu ist eine präzise, objektive, unvoreingenommene und spekulationsfreie Beschreibung des Problems, die sich auf den Prozess konzentriert. Im nachfolgenden Beispiel eines Unternehmens, dessen Vertrieb Schwierigkeiten mit der Bestellabwicklung hat, gaben mehrere Personen zum selben Problem völlig unterschiedliche Kommentare ab:

„Das Problem ist, dass …

… die Kunden unseren Bestellprozess nicht einhalten.“

… die Dateneingabe durch die Kunden unvollständig ist.“

… unsere Internet-Formulare zu unübersichtlich sind.“

… keiner der Kunden sich die nötige Zeit zur Eingabe nimmt.“

Keine der hier beispielhaft zitierten Aussagen liefert uns eine präzise Beschreibung, worin das Problem tatsächlich besteht. Sie sind allesamt mehr oder minder fundierte Vermutungen über die vermeintliche Ursache. Die Betreffenden haben einfach von der Beobachtung sofort auf die Ursache geschlossen. Dabei wurde ein wichtiger Schritt der Plan Phase des PDCA Zyklus ausgelassen – genau zu beschreiben, worin das Problem besteht, indem

- die Fakten genannt werden,

- die Übereinstimmungen sowie Abweichungen konkretisiert werden und

- das Problemausmaß in Zahlen, Daten und Fakten beziffert wird.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

So analysieren Sie bei der Plan Phase des PDCA Zyklus die Problemzusammenhänge

Wenn eine Abweichung vorliegt, dann hat der Prozess auf Grund von Fehlerursachen versagt, die es zu finden gilt. Fehlerursachen sind Störfaktoren, die eine Abweichung vom Soll ursächlich hervorrufen. Diese Störfaktoren, die möglicherweise für das Problem verantwortlich sind, müssen Sie ermitteln, um geeignete Korrekturmaßnahmen einzuleiten. Um die Störfaktoren zu identifizieren, eignen sich die nachfolgend genannten prinzipiellen Möglichkeiten:

Identifikation falscher Vorgaben:

Häufig liegen die Ursachen von Problemen in falsch definierten Vorgaben. Eine darauf ausgerichtete Untersuchung kann Hinweise auf mögliche Fehlerursachen liefern, z.B. auf Grund von Anforderungen, die nicht klar formuliert sind oder nicht von allen Beteiligten verstanden werden. Eine umfassende

Untersuchung bezieht die Schnittstellen zu Kunden sowie Lieferanten mit ein. Suchfelder für typische Anforderungen an den Input und Output von Arbeitsprozessen sind dabei:

- Explizite und implizite Anforderungen der Kunden,

- Anforderungen an Lieferanten bzw. Ressourcen,

- Anforderungen an die Technologie,

- Gesetzliche sowie behördliche Anforderungen,

- Markt-/Wettbewerbsanforderungen.

Ermittlung der Fehlerquellen:

Sind die Anforderungen als Vorgaben korrekt definiert, lautet die logische Folge schließlich, den Arbeitsprozess selbst auf mögliche Fehlerquellen zu untersuchen. Unter Nutzung geeigneter Analysemethoden sollte eine Gruppe von Personen, die über den Arbeitsprozess sowie das Problem genau Bescheid weis, alle Vorgänge im Prozessablauf, untersuchen:

- Identifikation „störungsanfälliger“ Bereiche, in denen Abweichungen wahrscheinlich auftreten können,

- Untersuchung des Prozesses, ob das Fehlen einheitlicher Richtlinien Fehlleistungen zulässt,

- Überprüfung der Arbeitsinhalte, wo menschliche Irrtümer und Versehen quasi vorprogrammiert sind.

Mit diesen Werkzeugen analysieren Sie Problemzusammenhänge in der Plan Phase

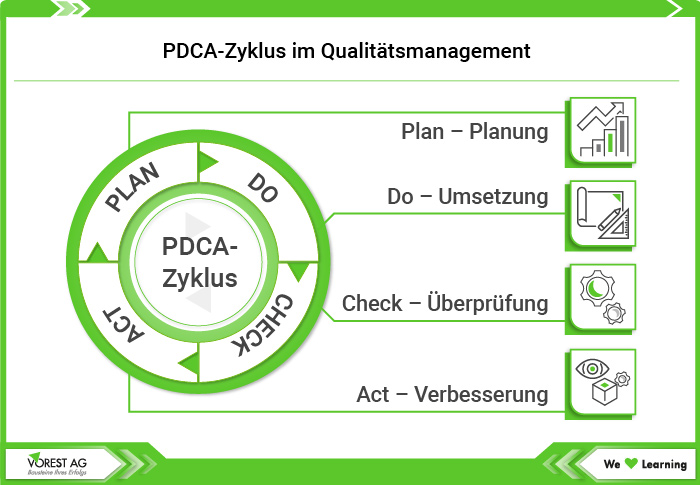

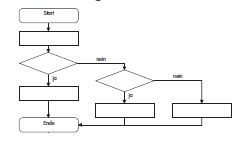

In der nachfolgenden Tabelle finden Sie eine Auflistung und Erläuterung von Werkzeugen, die Sie während der PDCA Zyklus Planungsphase zur Analyse von Problemzusammenhängen und Findung von Fehlerquellen nutzen können.

| Werkzeuge zur Problemanalyse im Deming Kreis | Nutzungs- bzw. Anwendungshinweise zu den Managementwerkzeugen der Problemanalyse |

|---|---|

| Mit dem Fluss-/Ablaufdiagramm lassen sich während der Planungsphase des PDCA Zyklus Handlungs- bzw. Ablaufprozesse planen und erklären. So können Problemlösungen organisiert und Abläufe visualisiert werden. Der funktionale Zusammenhang bzw. der zeitliche Ablauf von Prozessen wird dargestellt. |

| Ziel des Ishikawa- bzw. Ursache-Wirkungs-Diagramms ist es, innerhalb der Deming Kreis Planungsphase die problemrelevanten Faktoren und ihre Ursache-Wirkungs-Zusammenhänge systematisch und übersichtlich zu visualisieren. Dazu werden die Problemursachen, gegliedert nach Mensch, Methode, Material, Maschine und Mitwelt, in einem Fischgräten-Diagramm erfasst und durch die Mitwirkenden hinsichtlich ihrer Problemrelevanz gewichtet. |

| Die 5-Why-Methode, kurz auch nur 5 Why’s genannt, dient im Rahmen des PDCA Zyklus zur Findung der Grundursache (root cause). Dabei fragt man mehrfach „warum?“ und dringt immer tiefer bis zur eigentlichen Ursache des Problems vor. Die 5 Why’s werden in der Plan Phase vom Deming Kreis typischerweise in Kombination mit der Ishikawa-Methode genutzt. |

| Die Mind Map®-Methode hilft in der Deming Kreis Plan Phase, Informationen schnell aufzuzeichnen und zu strukturieren. Sie hilft Probleme zu lösen, indem man alle wichtigen Punkte auf einen Blick erfasst. Durch Mind Mapping können komplexe Informationen auf gehirngerechte Weise visualisiert, strukturiert und organisiert werden. |

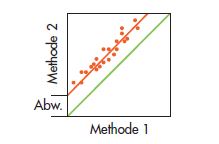

| Die Korrelationsanalyse ist eine Methode zur Untersuchung der Enge bzw. Straffheit eines korrelativen Zusammenhangs zwischen zahlenmäßig ausdrückbaren Problemerscheinungen während der Plan Phase des Deming Kreis. Graphisch kann die Enge des korrelativen Zusammenhangs im Streuungsdiagramm dargestellt werden. |

| Ziel der Regressionsanalyse ist es, innerhalb der Deming Kreis Planungsphase Beziehungen zwischen einer abhängigen und einer oder mehreren unabhängigen Variablen festzustellen. Sie wird insbesondere verwendet, wenn Zusammenhänge quantitativ zu beschreiben oder Werte der abhängigen Variablen zu prognostizieren sind. |

| Ziel der Portfolio-Analyse im Rahmen der Problemanalyse ist die Bewertung technologischer oder organisatorischer Prozesse und Verfahren. Ihr Einsatz während der Planungsphase des PDCA Zyklus dient der systematischen Bewertung von Technologien und liefert die Basis für strategische Handlungsentscheidungen. |

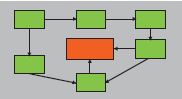

| Ein Relationsdiagramm dient der Veranschaulichung der Wechselwirkungen zwischen den Ursachen eines Problems und kann während der Deming Kreis Planungsphase zur genauen Analyse von Teilbereichen des Ursache-Wirkungs-Diagramms genutzt werden. Die einzelnen Faktoren werden ihren Beziehungen entsprechend angeordnet und die Beziehung durch Wirkungspfeile veranschaulicht. |

| Das Affinitätsdiagramm ist ein Werkzeug zur Strukturierung von Problemen, Ideen, Organisationen etc während der Deming Kreis Planungsphase. Im ersten Schritt wird das Problem in Stichworte zerlegt (Kärtchen), dann werden Gruppen gebildet. Zunächst werden möglichst viele Ideen genannt (Bewertung verboten) und vom Moderator an der Pinnwand dokumentiert, dann erst folgt die Ermittlung der Affinität. |

| Das Baumdiagramm schafft eine bildhafte und systematische Übersicht über Beziehungen und Abhängigkeiten eines speziellen Problems oder auch der ganzen Organisation. In der PDCA Zyklus Plan Phase eignet es sich deshalb sowohl zur übersichtlichen Darstellung von Organisationsstrukturen als auch zur Erfassung möglicher Probleme. |

Was ist die PDCA Do Phase in der PDCA Methode?

Mit den richtigen Methoden die richtigen Entscheidungen treffen… Kopf oder Zahl? Ich hoffe, dass wichtige Entscheidungen in Ihrer Organisation nicht auf diese Weise stattfinden. Ist doch klar, wie bei uns Entscheidungen getroffen werden, wird schnell erklärt. Doch, je genauer man hinschaut, desto schwieriger ist es nachzuvollziehen, wie Entscheidungen tatsächlich getroffen werden: War die Grundlage wirtschaftliches Kalkül, reifliche Überlegung oder einfach nur das bewährte Bauchgefühl? Wurde einsam durch einen Patriarchen entschieden, oder waren an der Entscheidung die Betroffenen beteiligt, oder ist diese einfach irgendwie passiert? Wann ist eine Entscheidung eine gute bzw. kluge Entscheidung? In der Durchführungsphase des Deming Kreis werden die während der Planungsphase festgelegten Maßnahmen getestet bzw. ausprobiert. Sie erhalten auf dieser Seite einen Überblick darüber, welche Kriterien in der Do Phase des PDCA Zyklus einen guten Entscheidungsfindungsprozess im Rahmen der PDCA Methode auszeichnen.

Erfolg durch Qualität getroffener & umgesetzter Entscheidungen

Eine Entscheidung kann spontan, emotional, zufällig, rational oder systematisch erfolgen. Ob es sich bei einer Entscheidung letzten Endes um eine „richtige“ Entscheidung handelt, hängt von der Qualität und der Akzeptanz einer Entscheidung ab. Dies sind somit die beiden wichtigsten Kriterien, die über den Erfolg einer Entscheidung bestimmen. Diese Merkmale bilden quasi den Kern einer erfolgsorientierten Entscheidung denn nur Entscheidungen, die sowohl Qualität und Akzeptanz aufweisen, können effektiv wirken. Die Qualität der Entscheidung wird an dem gemessen, was letztlich daraus wird.

Handeln bezeichnet den auf den Entscheid folgenden Prozess der Ausführung, der dabei alles umfasst, was getan werden muss, um ein Vorhaben zu realisieren. Ausgehend von diesen beiden genannten Kriterien lassen sich schließlich sieben Fragen definieren, die Organisationen bei einer Entscheidung beantworten sollten:

- Welche Bedeutung hat die Entscheidung für die Organisation?

- Wie hoch ist die Wichtigkeit, dass eine Entscheidung durch das Team akzeptiert wird?

- Wie hoch ist die Wahrscheinlichkeit, dass das Team getroffene Entscheidungen akzeptiert?

- Ist die Kompetenz des Vorgesetzten für eine Entscheidung ausreichend?

- Inwieweit trägt die Gruppe die Ziele der Organisation?

- Ist die Kompetenz der Gruppe dabei für eine Entscheidung ausreichend?

- Ist die Gruppe methodisch entscheidungsfähig?

Anhand der Antworten kann der Vorgesetzte nun entscheiden, ob und wann er die Gruppenmitglieder einbeziehen sollte.

Durch Auswahl der richtigen Methoden die Entscheidungsqualität sichern

Entscheidungen zu während der Do Phase des Deming Kreis zu treffen bedeutet, sich für einzelne mögliche Auswahlvarianten – in der Regel anhand von sogenannten Beurteilungs- oder Bewertungskriterien – zu entscheiden. Voraussetzung ist, dass den zu begutachtenden Objekten, also den einzelnen Varianten, Kriterien zugewiesen wurden, welche die einzelnen Objekte in Hinblick auf die vorzunehmende Auswahl einer Variante kennzeichnend charakterisieren. Die Entscheidungsqualität ist somit davon abhängig, ob der/die Entscheider sich auf diejenigen Merkmale festlegen, welche die zu erfüllenden Anforderungen am besten charakterisieren. Entscheidungsfindungsmethoden beinhalten deshalb in der Regel einen vorhergehenden Schritt der Darstellung und Beschreibung der Merkmale der zur Auswahl stehenden Varianten oder setzen diesen Schritt ungenannt voraus. Die Qualität jeder Entscheidung der Do Phase des PDCA Zyklus hängt von der Qualität der zugrunde liegenden Informationen ab. Deshalb sollten Informationen richtig und aussagefähig sein und rechtzeitig zum Zeitpunkt der Entscheidungsfindung vorhanden sein.

Für jede Entscheidungssituation in der Do Phase des PDCA Zyklus die geeignete Methode

Zur Identifikation der geeigneten Methode sowie zur Beurteilung und Auswahl von Merkmalen hilft Ihnen in der Do Phase des PDCA Zyklus die Berücksichtigung der nachfolgenden Kriterien:

Intuitive Methoden

Spontane Orientierung an einem Gesamteindruck, den Sie durch Präferenzordnung einiger mehr oder weniger bewusster Kriterien bilden.

Dialektische Methoden

Ermittlung eines differenzierten, möglichst objektiven Meinungsbildes durch argumentative Abwägung von Vor- sowie Nachteilen (These und Antithese).

Formalisierte Methoden

Kombination unterschiedlicher methodischer Teilschritte nach genau festgelegten Handlungsanweisungen und einer Entscheidung nach quantifizierten Zahlenwerten.

Einpersonen-Methoden

Die Entscheidung trifft eine Person alleine, d.h. diese macht alles mit sich selbst aus.

Mehrpersonen-Methoden

Bei der Entscheidungsfindung während der PDCA Zyklus Do Phase werden eine Vielzahl von Personen oder ggf. Institutionen beteiligt, die eine nachvollziehbare Begründung erwarten.

Zahl der Entscheidungsalternativen

Anzahl der Varianten, welche mit der Methode im Rahmen eines „Entscheidungsdurchlaufs“ herangezogen werden.

Die hier exemplarisch genannten Methoden der Deming Kreis Do Phase sind üblicherweise allgemein anwendbar. Für spezielle Entscheidungsfälle, z.B. der Risikobewertung, wurden für deren fachlichen Kontext Spezialmethoden für konkrete Aufgabenstellungen entwickelt.

So finden Sie eine geeignete Methode zur Entscheidungsfindung in der Do Phase

| Bezeichnung der Methode | Beschreibung des Vorgehens mit Eignungshinweisen | Intuitiv | Dialektisch | Formalisiert | Einpersonen | Mehrpersonen | Alternativen |

|---|---|---|---|---|---|---|---|

Klasseneinstufung | Potenziellen Varianten werden verschiedene Klassen zugeordnet, wobei die Beurteilenden in der Lage sein müssen, die Varianten durch intuitives Abwägen in Klassen zu trennen. Klasseneinstufung wird im Rahmen der Deming Kreis Do Phase häufig in Feedback-Formularen verwendet. | x | x | x | wenige | ||

Punktevergabe | Setzen von Schwerpunkten durch das Verteilen eines vorhandenen Punktebudgets auf die verschiedenen benannten Varianten mit anschließender Auszählung der Punkte je Variante und dem Ranking der Varianten. | x | x | viele | |||

Anwaltsverfahren | Ein neutraler Experte informiert vor der Entscheidung Mitglieder eines Ausschusses über die Sinnhaftigkeit eines Entscheidungsvorschlags durch ein strukturiertes Fachplädoyer. Vor der Entscheidung sind Gegenpositionen anderer Experten aufzugreifen. | x | x | für eine Variante | |||

CAF(Consider all Facts) und PMI (Plus Minus Interesting) | Bei dieser Methode geht es darum, möglichst alle Einflussfaktoren für eine Entscheidung im Rahmen der PDCA Zyklus Do Phase zu finden. CAF ist die Vorstufe für die PMI-Erstellung in Form einer Pro-Contra-Bilanz durch Sammlung von Pro-Argumenten (Vorteilen) und Contra-Argumenten (Nachteilen). | x | x | x | für eine Variante | ||

Prioritäten-Matrix | Bewertung bestehender Varianten anhand vorher festgelegter strategischer Prioritäten in einer Entscheidungsmatrix, um zu ermitteln, welche der Varianten die Prioritäten (z.B. Kosteneffizienz, | x | x | x | viele | ||

Paarvergleichsmatrix | Paarweiser Vergleich einer Anzahl vordefinierter Varianten mit Kumulierung der einzelnen Paarbewertungen, um die attraktivsten Varianten zu bestimmen. Bei einer ergänzenden Gewichtung der Kriterien wird die Paarvergleichsmatrix den formalisierten Methoden zugeordnet. | x | x | x | x | wenige | |

Equivalent - Alternatives Method | Ermittlung der überlegenen Lösung zwischen Varianten, die unterschiedliche Vorteile und Nachteile aufweisen und über mindestens ein messbares Kriterium verfügen, sodass für dieses Kompensationsquoten ermittelt werden können. Unter Zuhilfenahme einer sogenannten Standard-Alternative wird diese Methode als „Standard-Alternatives Method“ bezeichnet. | x | x | x | wenige | ||

Nutzwertanalyse | Ermittlung der günstigsten Handlungsoption aus verschiedenen Handlungsalternativen unter Berücksichtigung mehrerer Ziele. Hierzu wird den Varianten für jedes gewichtete Ziel ein messbarer Nutzen zugeordnet und durch Multiplikationen wird ein Teilnutzwert gebildet. Die einzelnen Teilnutzwerte wiederum werden additiv zu einem Gesamtnutzwert verdichtet. Die Variante mit dem höchsten Gesamtnutzwert wird gewählt. | x | x | x | mittlere Anzahl |

Was passiert in der PDCA Check Phase im PDCA-Zyklus?

Im Deming Kreis Pilotergebnisse & Verbesserungserfolge überwachen… Der britische Physiker Stephen Hawking schrieb vor ein paar Jahren im Vorwort zu seinem Buch „Eine kurze Geschichte der Zeit“: „Man hat mir gesagt, dass jede mathematische Formel im Buch die Verkaufszahlen halbiert.“ Wie es scheint, wirkt sich die in der ISO 9001 : 2015 formulierte Vorgabe, dass Prozesse und Produkte anhand von Zahlen, Daten und Fakten zu überwachen und zu messen sind, ähnlich unpopulär auf die Motivation aus, die Norm umzusetzen.

Messungen und exakte Überwachungsmethoden gelten in vielen Organisationen als nicht praktikabel, zu theoretisch bis unnütz und sind deshalb weitgehend verpönt. Was in solchen Organisationen nicht realisiert wird, ist die Tatsache, die bereits Lord Kelvin erkannte: „Was man nicht messen kann, kann man auch nicht verbessern“. Auf dieser Seite zur Check Phase des PDCA Zyklus finden Sie wichtige Anregungen und Hinweise, wie Sie im Deming Kreis die Ergebnisse – zum Beispiel aus Pilotprojekten – erfassen und messen, um diese als Entscheidungsbasis der ACT-Stufe nutzen zu können.

Kein Deming Kreis ohne Messung und Überwachung

Nachdem das Pilotprojekt die ersten Ergebnisse liefert, müssen Sie sich fragen, ob das Ziel erreicht wurde und das, was Sie sich vorgenommen haben, auch wirklich eingetreten ist. Verlassen Sie sich nicht darauf, dass die Lösung schon irgendwie funktionieren wird, finden Sie es in der Check Phase des PDCA Zyklus heraus! Eine sinnvolle Strategie ist der Vorher-/ Nachher-Vergleich.

Wenn Sie messen, ordnen Sie Produkten oder Ereignissen Zahlenwerte zu, für die es eine bestimmte Maßeinheit gibt. Nach Durchführung von Verbesserungsaktivitäten müssen Sie in der Check Phase des PDCA Zyklus messen um zu erfassen, wie es um die Änderungseffekte der Arbeitsprozesse bestellt ist. Innerhalb vom Deming Kreis ermöglicht die Check Phase für alle am Verbesserungsprozess Beteiligten:

- das geänderte Vorgehen nachzuvollziehen und bei Abweichungen in geeigneter Weise zu reagieren.

- angepasste Überwachungswerkzeuge für den Prozesseigner zu verifizieren.

- Ergebnisse abschließend zu ermitteln, um diese als Basis der Act-Phase zu bewerten und zu dokumentieren.

- Erfahrungen für zukünftige Prozessverbesserungen zu dokumentieren.

- Informationen bereitzustellen bzw. neue Projekte anzustoßen.

Diese Prozesskriterien der Check Phase des PDCA Zyklus sollten Sie bei der Messung berücksichtigen

Prinzipiell kann in der Deming Kreis Check Phase jedes quantifizierbare Prozesselement gemessen werden. Die Frage ist, inwieweit es Aufschluss gibt, ob der Prozess die geforderten Verbesserungsanforderungen erfüllt. Zum Auffinden bzw. zur Entwicklung von sinnvollen Messgrößen müssen Sie sich deshalb die in der Plan-Phase des PDCA Zyklus festgelegten Zielvorgaben heranziehen.

Das Auffinden von Messmöglichkeiten soll nachfolgend am Beispiel des Schreibens eines Briefes verdeutlicht werden. Lautete die Zielvorgabe zum Beispiel „Reduzierung der Stütz- bzw. Blindleistung“, könnten zur Erfolgsbewertung ggf. folgende Messgrößen hilfreich sein:

- Input-Messgrößen:

– Qualität des Schreibpapiers

– Verfügbarkeit von Textvorgaben für Inhalt sowie Format

– Aktualität der Schreibvorschriften - Messgrößen im Prozess selbst:

– Bearbeitungszeit (Durchlaufzeit)

– Fehlerfreiheit im ersten Schreibdurchgang (First pass yield) - Anzahl der Durchläufe pro Vorgang

- Verfügbarkeit sowie Stabilität des Textverarbeitungssystems

- Vorhandene Schreibkapazitäten

- Kompetenz der tätigen Personen

- Output-Messgrößen:

– Anzahl Textseiten

– fehlerfreie/-behaftete Seiten

– Anzahl Fehler je Seite

– Zeitaufwand pro Seite

An der Zielerreichung beteiligte Prozesse identifizieren

Bei diesem Schritt der Check Phase des Deming Kreis müssen Sie als erstes abgrenzen, in welchen Prozessen gemessen werden soll. Sie müssen den Prozess auswählen, von dem Sie wissen oder vermuten, dass dessen Prozessleistung Einflüsse auf das für Ihr Verbesserungsziel relevante Prozessergebnis hat. Hat ein bestimmter Prozess Wechselwirkungen mit den zielrelevanten Arbeitsaktivitäten? Gibt es einen Prozess, der die Qualität des zielrelevanten Prozessoutputs, z.B. eines materiellen oder immateriellen Produkts maßgeblich mit beeinflusst? Wenn ja, dann liefert das Messen dieses Prozesses Anhaltspunkte für den Verbesserungsstand.

Die für die Messung relevanten Kennzahlen

Das Wissen um die zielrelevanten Prozesse können Sie nun nutzen, um in der Deming Kreis Check Phase zu entscheiden, welche Art von Messung Ihnen dabei helfen kann, den Erfüllungsgrad der Verbesserungsziele zu bewerten. Sie können die Input-Qualität in Form der gelieferten Materialien und Informationen messen, um festzustellen, wie es um die Prozesse unserer Lieferanten bestellt ist. Wenn schon der Input nicht mit den Anforderungen übereinstimmt, können Prozesse schwerlich einen Output hervorbringen, der die Anforderungen erfüllt. Wenn Sie operative Elemente der Umsetzungsqualität des Prozesses messen wollen, sollten Sie bei den Inputs zur Prozesssteuerung ansetzen, wie

- der Ausrüstung und den Einrichtungen,

- den Verfahrensvorgaben,

- der Ausbildung und Kompetenz,

- den Leistungsstandards.

Den größten Aufschluss aller Prozesselemente, ob der Prozess die Anforderungen erfüllt und wie sie verbessert werden können, kann Ihnen natürlich die Output-Qualität in Form des Prozessergebnisses geben. Welche Messung ist am sinnvollsten? Um das zu entscheiden, bedarf es den Kenntnissen der Personen, die unmittelbar am Prozess oder an der Durchführung von Verbesserungen beteiligt sind.

Verfahren für die Erfassung der Messdaten auswählen

Ein Werkzeug, welches in der Deming Kreis Check Phase fast immer am Ort der Messung benötigt wird, ist ein Kontrollblatt. Mit einem Kontrollblatt (z.B. einer Fehlersammelliste) können Daten unmittelbar nach der Beobachtung festgehalten werden. Welche konkrete Form das Kontrollblatt haben sollte, hängt davon ab, welcher Prozess gemessen wird und was Sie dabei erfahren wollen. Bei manchen Prozessen muss vielleicht nur festgehalten werden, wie oft eine bestimmte Abweichung auftritt. In unserem Beispiel wäre dies ein Kontrollblatt zur Erfassung der Anzahl von Schreibfehlern in den Briefen. In anderen Prozessen sind vielleicht spezifische Messdaten für bestimmte Messbereiche zu erfassen. Das Kontrollblatt müssen Sie also immer für den jeweiligen Arbeitsprozess entwickeln.

Zuständigkeiten für die Erfassung der Messdaten festlegen

Denken Sie daran die Verantwortlichkeiten, sowohl für Erfassung von Messdaten, als auch für deren Aufzeichnung festzulegen. Wichtig ist hier, dass alle Beteiligten die Anforderungen an diese Aufgabe verstehen, damit keine Missverständnisse aufkommen. In den meisten Fällen sollten die unmittelbar an einem Prozess beteiligten Mitarbeiter für die Erfassung der Messdaten verantwortlich sein. Nur dann kann die Vertrauenswürdigkeit von Daten sichergestellt werden. Deren Aufzeichnung dagegen, kann über mehrere Messstellen häufig übergeordnet erfolgen.

Auswertung und Darstellung der Messergebnisse der Check Phase des PDCA Zyklus wählen

Bei diesem Schritt der Check Phase des Deming Kreis gilt es zuerst die Frage zu klären, in welcher Art und Weise über die Messergebnisse informiert werden soll. Unabhängig von der Methode kommt es darauf an, dass die Informationen zuverlässig dahin gelangen, wo sie benötigt werden. Den beteiligten Mitarbeitern sollten diese in leicht verständlicher Form sowie zeitnah übermittelt werden, um rasches Eingreifen zu erlauben. Beispielhafte Möglichkeiten:

- An zentraler Stelle ausgehängte (Mess-) Diagramme

- Kopie von Besprechungsprotokollen zu den Messergebnissen

- Lesezugang zu Berichten der Prozessüberwachung

Beim Kommunizieren von Messergebnissen sollten Sie besonders darauf achten, wie und wem Sie diese präsentieren. Wenn Messungen dazu missbraucht werden, Kollegen bloßzustellen oder ihnen Schuld zuzuschieben, trägt dies nicht zur Verbesserung der Prozesse bei!

Verteilerkreis zur Weiterleitung der Ergebnisse aus der Check Phase definieren

Ein Messung in der Check Phase des Deming Kreis ist sinnlos, wenn sie keine Informationen liefert, die der Entscheidungsfindung dienen. Die aufschlussreichen Messdaten müssen Sie deshalb an den Personenkreis weiter leite, der die notwendigen Entscheidungen treffen kann. Messergebnisse sollten allen Personen mitgeteilt werden, die am Verbesserungsprojekt beteiligt sind. Dazu gehören:

- die im relevanten Prozess tätigen Personen,

- das Management des Bereichs,

- alle, die zur Verbesserung beitragen können, z.B. Lieferanten oder Kunden.

Was passiert bei der PDCA Act Phase im PDCA Kreislauf?

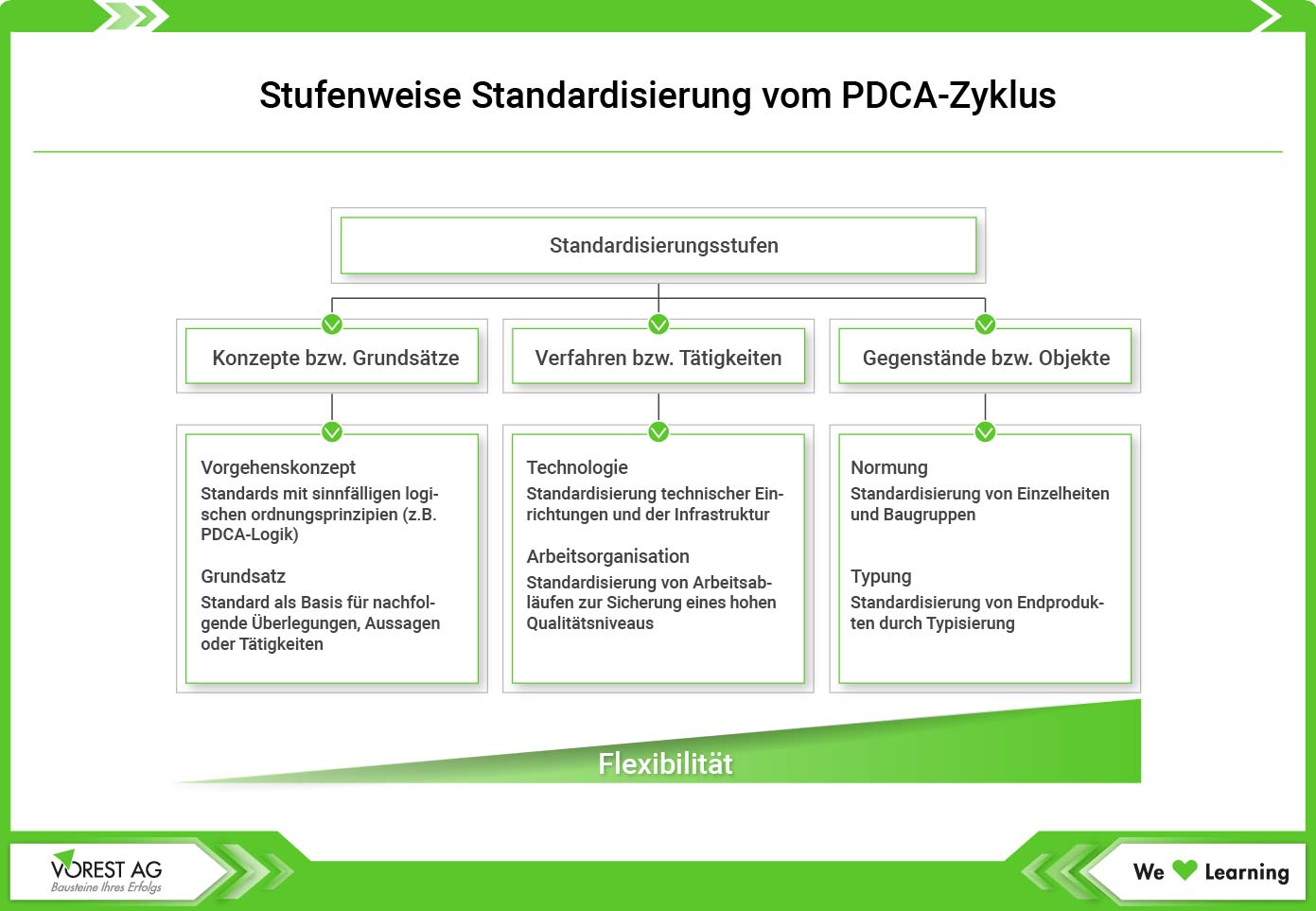

Standardisieren Sie Ihre erzielten Verbesserungserfolge in der PDCA Act Phase. Denn, alles, was in der Welt funktioniert, tut dies weil entweder ein natürlicher Standard dahinter steht, wie zum Beispiel die Physik mit ihren Gesetzmäßigkeiten, oder weil die Menschen selbst einen Standard festgelegt haben. Standardisierung macht das Leben einfacher, damit nicht alle das Rad neu erfinden müssen. Aber raubt uns die Standardisierung nicht dringend notwendige Flexibilität? Bei Wiederholaufträgen machen Standards in Form von dezidierten, sauber gestalteten Handlungsanweisungen ohne Zweifel Sinn! „Wie jedoch sollen unsere Mitarbeiter einen Neuauftrag in einem derartig engen Korsett abwickeln?“, höre ich den Vertriebsleiter förmlich flehen. Das Argument könnte so lauten: „Standards sind auch hier erforderlich, nur auf einer anderen Ebene!“ Entgegen dem ersten Fall mit Wiederholaufträgen, der nach fixen Verfahrensstandards abzuwickeln ist, sind im zweiten Fall der Neuaufträge konzeptionelle Standards relevant. Die erforderliche Flexibilität kann hier durch Eckpfeiler mit dazwischen liegenden Freiräumen gesichert werden.

Die Standards beziehen sich somit nur auf komplexere Regeln, welche die Handlungen beeinflussen und als Standard eingehalten werden müssen. Ein Unternehmen kann also flexibel bleiben und trotzdem Standards zur Verbesserung implementieren! Erfahren Sie auf dieser Seite, wie Sie in der Act Phase des PDCA Zyklus durch Auswahl geeigneter Methoden Ihre mit dem Deming Kreis erzielten Verbesserungserfolge standardisieren und diese neuen Standards im Unternehmen einführen.

Standards aus der Act Phase des PDCA Kreislauf bilden das Fundament des täglichen Lebens

Ob es die allseits bekannte DIN A4-Norm ist, als das Maß für einen Bogen Schreibpapier, oder komplexe internationale Standards, welche die Funktionsweise des Internet festlegen, damit Rechner Daten miteinander austauschen können, – all das erfordert Standards, an die sich alle Beteiligten halten müssen. Auch unsere Sprachen sind nichts anderes als Regelwerke mit Standards für semiotische Bedeutungszuweisungen. Verstanden wird nur derjenige, der sich daran hält. Unser Alphabet, mit seinen Buchstaben, als Basis dieses Textes, ermöglicht ein gleiches Verständnis der darin getroffenen Aussagen. Auf einem akzeptierten Standard, wie in diesem Fall dem lateinischen Alphabet, können wiederum unterschiedliche Standards aufbauen, wie die deutsche oder englische Sprache. Die grundlegendsten Standards der Welt sind die Naturgesetze. Menschen können sie nicht manipulieren. Dagegen sind alle Standards, die vom Menschen geschaffen wurden, Resultat einer kulturellen Entwicklung, welche vergleichbar mit den im Deming Kreis bzw. PDCA Zyklus erzielten Verbesserungserfolgen eines Unternehmens ist.

In der Act Phase des PDCA Zyklus zu standardisieren heißt, die beste Praxis anzuwenden

Werden in einer Organisation keine Standards angewendet, führt das unweigerlich zu stark schwankenden und mangelhaften Ergebnissen. Nacharbeit, Suchen, Rückfragen, bis hin zu Ausschusskosten, belasten eine Firma zeitlich und finanziell. Ohne Standardisierung, die Unternehmen in der Act Phase vom Deming Kreis vornehmen, sind die Ergebnisse jeder einzelnen Tätigkeit rein personenabhängig und damit mehr oder weniger dem Zufall überlassen. Das wiederum hat unweigerlich große Auswirkung auf die Qualität des Produktes oder der Dienstleistung. Standardisierung hilft unter anderem bei:

- der Zusammenarbeit der externen bzw. internen Kunden mit Lieferanten

- der Koordination der unterschiedlichen Bereiche in einer Prozesskette

- der Sicherstellung von Qualität, Effizienz, Sicherheit sowie Liefertreue

- der Vermeidung der Verschwendung von Material und Zeit

- der Gestaltung schneller und sicherer Arbeitsvorgänge

- der Erhöhung der Flexibilität

Die resultierenden Vorteile einer Standardisierung, die in der letzten Phase des PDCA Zyklus – der Act Phase – vorgenommen werden, sind enorm, da die als derzeitige „beste Praxis“ definierten Vorgehensweisen konsequent von allen Mitarbeitern, über alle Prozesse und Abteilungen angewendet werden.

Flexibilität standardisieren? Dies ist in der Act Phase des PDCA Zyklus kein Widerspruch

Die Standardisierung steht immer noch im Verdacht, die operative Freiheit aufgrund standardisierter Vorgehensweisen einzuschränken und somit im schlimmsten Fall die für den Erfolg einer Produkt- oder Dienstleistungserbringung flexiblen Reaktionsmöglichkeiten auf veränderte Kundenanforderungen zu verhindern. Flexibilität und Standardisierung stünden sich somit unvereinbar gegenüber und implizieren einen Gegensatz.

Flexibilität

… beruht auf erkennbaren notwendigen Abweichungen zur bestehenden Norm, bricht mit diesen Vorgaben und entwickelt diese.

Standardisierung

… prüft, ob die neue Normvorgabe der bisherigen Vorgabe überlegen ist und setzt diese, falls vorteilhaft, erneut zu Vorgaben zusammen.

Nur Flexibilität und Standardisierung zusammen sind somit maßgebliche Parameter für einen nachhaltigen Erfolg der Act Phase des PDCA Zyklus : Nachhaltig, weil standardisiert – erfolgreich, weil individuell standardisiert und somit flexibel. Ein Gegensatz existiert nur dann, wenn der zeitliche Verlauf ausgeblendet wird: Der Verlauf von der kreativen Idee hin zu standardisierten Lösungen und weiter zur nächsten Optimierung. Insofern müssen Flexibilität und standardisierte Lösungen nicht im Gegensatz zueinander stehen, sondern können sich gegenseitig ergänzen, eventuell in einem fortwährenden Prozess. Wenn Sie die Standardisierung, als die beste heutige Lösung, aber mit Verbesserungspotenzial für die Zukunft, ansehen, werden Sie voran kommen. Sehen Sie allerdings Standards als starre Festlegung, dann wird der Fortschritt gestoppt.

Die Ebenen der Standardisierung in der Act Phase des PDCA Zyklus

Standards betreffen jeden Bereich in der Organisation und sind für alle Mitarbeiter im Unternehmen relevant, um reibungslose Abläufe sicherzustellen. Die verbleibenden Freiheitsgrade sind jedoch stark von der Ebene der Standardisierung abhängig. Folgende Ebenen der Standardisierung können im PDCA Zyklus unterschieden werden:

Konzept- bzw. Grundsatzstandards:

Konzeptionelle Standards begnügen sich damit, die beste Logik zu definieren, um Dinge zu realisieren. Es ist die Essenz aller guten Wege, die wir bis zum heutigen Tage entdeckt haben. Aus diesem Grunde wird es ein Standard. Auf dieser Ebene kann unterteilt werden in

- Vorgehenskonzepte als Standards von sinnfälligen logischen Ordnungsprinzipien. Beispiele hierfür sind die PDCA Methode oder das Ursache-Wirkungs-Denken, welche einen Standard für das Vorgehen definieren.

- Grundsätze als standardisierte Verhaltensrichtschnur, in Leitlinien oder Politiken formuliert, von der in Einzelfällen auch abgewichen werden kann.

Um ein Konzept in der Act Phase des PDCA Zyklus zu standardisieren ist es notwendig, aus vielen methodischen Konstellationen, die Beste zu wählen sowie die Entscheidungsregeln zu definieren, in welchen Fällen diese anzuwenden ist.

Verfahrens- bzw. Arbeitsstandards:

Die Standardisierung von Verfahren sowie technologischen Abläufen ist eine wesentliche Voraussetzung für die Massenproduktion und für die mit dem Deming Kreis erzielten Verbesserungserfolge in der Massenproduktion. Insbesondere bei der industriellen Erzeugung komplexer, aufwendig zu bearbeitender sowie zu montierender Produkte spielt sie eine entscheidende Rolle. Der Inhalt einer Standard-Operation sollte klar und präzise formuliert sein, so dass er für alle verständlich ist und jeder sich danach richten kann bzw. muss, unabhängig von Vorbildung oder Erfahrung. Anhand von Bewegungs- und Zeitstudien können sowohl die verwendeten Werkzeuge als auch die Arbeitsabläufe des einzelnen Arbeiters in der letzten Phase vom PDCA Kreislauf standardisiert werden.

Objektstandards:

Im Rahmen des Deming Kreis durchgeführte Standardisierungen von Verfahren und Gegenständen sind untrennbar miteinander verbunden. Standardisierte Verfahren benötigen standardisierte Ausgangsprodukte und liefern standardisierte Endprodukte. Eine Standardisierung von Gegenständen erfolgt entweder durch Typung und/oder Normung. Diese beiden Begriffe lassen sich nicht scharf gegeneinander abgrenzen (so geht z.B. durch vertikale Integration Typung in Normung über).

In der Act Phase festgelegte Standards dienen als Zertifizierungsgrundlage

Zertifizierung, um bei den Kunden Vertrauen zu schaffen, ist die am häufigsten genannte Motivation für eine Überprüfung durch eine Zertifizierungsstelle. Einer Homepage entnommen: „Wer Bio-Produkte erzeugt, verarbeitet oder handelt, wird jährlich von einer unabhängigen Kontrollstelle überprüft“. Als Zertifizierung bezeichnet man also ein Verfahren, mit dessen Hilfe die Einhaltung bestimmter Anforderungen nachgewiesen wird. Hier kommt sofort die Frage der Vergleichbarkeit ins Spiel:

- Sind diese Anforderungen vergleichbar, d.h. standardisiert? Vergleichbare Anforderungen sind deshalb in Produkt-, Verfahrens- oder Systemnormen als übergreifender Standard definiert.

- Wird ein einheitliches Verfahren zur Ermittlung der Konformität mit den o.g. Anforderungen zu Grunde gelegt, d.h. folgt dies standardisierten Vorgaben.

Würden Sie der Konformitätseinschätzung einer (nicht akkreditierten) Zertifizierungsstelle Vertrauen schenken, die z.B. eine ISO 9001-Zertifikat ohne Vor-Ort-Besuch bei der zu zertifizierenden Organisation ausstellt? Natürlich darf nicht verschwiegen werden, dass Standardisierung auch Zeit und Geld kostet. Eine strategisch angelegte Standardisierung, die im Rahmen der Act Phase vom Deming Kreis erfolgt, sollten Sie deshalb auch als Investition betrachten, die sich wieder auszahlt.

Wie erfolgt eine Standardisierung mit dem PDCA Kreislauf?

Auf dieser Seite erfahren Sie, wie Ihnen mit dem PDCA Kreislauf die Standardisierung gelingt und Sie somit die kontinuierliche Verbesserung der Qualität voranbringen können. In einem amerikanischen Wörterbuch ist zum Begriff „Standard“ sinngemäß übersetzt zu lesen: „Ein Standard ist eine Einheit, die als Referenz dient; eine Form, eine vorgegebene Art, eine Beispieldefinition, eine Modellvariante, eine Bedingungskombination, die als richtig und perfekt gilt und daher die beste Basis eines Vergleichs darstellt“. Bei dieser Definition fehlen alle Beiklänge, die sich im Deutschen unterschwellig aufdrängen. Wenn ein Deutscher erzählt, dass er sich von einem Auto das „Standardmodell“ kauft, denkt man sofort, dass er die abgespeckte Variante erstanden hat und auf alle Extras verzichtet.

Der Begriff „Standardisieren“ hat im Deutschen einen synonymen Beiklang, wie etwas zu „vereinfachen“, „entkomplizieren“ oder „auf das Wesentliche zu reduzieren“. Im Qualitätsmanagement dagegen ist der Begriff Standard bzw. Standardisierung, wie im Angelsächsischen, eindeutig mit der „besten verfügbaren Praxis“ (best present practice) belegt. Diese beste Praxis soll zum Beispiel durch die so genannte „standardisierte Arbeit“ vorgegeben und gelebt werden.

Ordnung und Unordnung zerstören die Welt

Paul Valéry, der französische Lyriker, Philosoph und Essayist hat es mit dieser Erkenntnis wohl auch für die Wirtschaft auf den Punkt gebracht:

„Man kann sich gut vorstellen, dass all die unterschiedlichen Tätigkeiten eines Unternehmens der optimalen Ordnung (Standards) bedürfen, damit kein Chaos ausbricht“.

Folgende Gesichtspunkte kennzeichnen solche Standards und die kontinuierliche Verbesserung:

- Standards sind vereinbarte Regeln, d.h. müssen eingehalten werden und für jedermann deutlich sein!

- Eine einmal vereinbarte Standardisierung ist nicht endgültig. Die Abläufe werden ständig auf deren Sinnhaftigkeit untersucht und die Standards gegebenenfalls revidiert und optimiert.

- Ein Sinn der Standardisierung ist ein Störungsmanagement, da Sie nun bei jeder Abweichung (vom Standard) handeln können.

- Positive Erkenntnisse von Verbesserungsaktivitäten werden nach Zustimmung der Verantwortlichen als neue verbesserte Standards gesetzt.

Die Standardisierung mit dem PDCA Kreislauf ist ein unendlicher Prozess

Welche Elemente des Ablaufs eines Prozesses oder einer Arbeitsaufgabe bis zu welchem Detaillierungsgrad sinnvollerweise standardisiert werden sollten, ist in höchstem Maße abhängig vom konkreten Charakter des Ablaufs und von der Art dessen Einbindung in den organisatorischen Kontext. So sind zum Beispiel standardisierte Prozesse das Fundament jeder IT-Struktur. Ein ERP-System ohne Prozessstandards ist undenkbar. Prozesse und somit auch die kontinuierliche Verbesserung sind jedoch nie fertig, denn das Umfeld einer Organisation verändert sich ständig. Daher gilt:

- Die neue „beste Praxis“ müssen Sie als Standard kontinuierlich = an jedem Tag, in kleinen Schritten finden.

- Diese ist unendlich = nie endgültig optimal, da Sie laufend nach weiteren Verbesserungen suchen müssen, um die Organisation an die sich ändernde Umwelt anzupassen.

Flexibilität und Standardisierung stehen dabei in einem Spannungsverhältnis zueinander, sie bilden aber keinen Gegensatz. Je komplexer ein Arbeitsprozess ist, desto mehr benötigen wir zu seiner Beherrschung Standards und Routinen, die verhindern, dass wir über die Vielfalt der Anforderungen die Kontrolle verlieren.

Standardisierung mittels Entwicklung und Einhaltung von Standardabläufen

Zur Optimierung von Abläufen werden unterschiedlichste Methoden und Werkzeuge eingesetzt. Eine Methode für die Standardisierung durch kontinuierliche Verbesserung oder Gestaltung der Produktionsabläufe ist das Wertstromdesign. Das heißt, den gesamten Wert(schöpfungs)strom sichtbar zu machen und zu dokumentieren, um ihn anschließend zu verbessern. Dabei werden Material- sowie Informationsflüsse und die zeitliche Kopplung von Produktionsschritten gemeinsam betrachtet, um die beste Praxis zu erreichen.

Die zu verbessernden Arbeitsabläufe und Vorgehensweisen müssen den beteiligten Mitarbeitern nun kommuniziert werden, so dass diese die arbeitsrelevanten Informationen schnell erkennen und verstehen können. Zu diesem Zweck wurde das Werkzeug Standardarbeitsbogen (SAB) entwickelt.

Der Standardarbeitsbogen (SAB)

Der SAB ist ein einfaches organisatorisches Hilfsmittel, mit dessen Nutzung Arbeitsprozesse „en Détail“ analysiert, optimiert, standardisiert, dokumentiert und am Arbeitsplatz visualisiert werden können. Dazu besteht der Standardarbeitsbogen typischerweise aus einem Standardarbeitsblatt und einem Arbeitsverteilungsblatt.

Mit dem Standardarbeitsblatt

… wird das Maschinenlayout und die Reihenfolge der Arbeitsschritte, also der Standardablauf bestimmt, beschrieben und visualisiert.

Mit dem Arbeitsverteilungsblatt

… wird die Ausführungszeit differenziert in Zeiten der manuellen Handarbeit, Gehen sowie Maschinenlauf dargestellt und die Taktzeit wird berechnet.

Der SAB ist ein wichtiges Ordnungsinstrument, mit dessen Hilfe einer zu starken Individualisierung sowie Chaotisierung gerade in komplexen Arbeitsprozessen entgegengewirkt werden kann. Immer wieder wird behauptet, zwischen Partizipation der Mitarbeiter und der Implementierung / Anwendung von Standards gebe es einen prinzipiellen Widerspruch, weshalb Qualitätszirkelergebnisse häufig mit dem Songtitel „I did it my way“ gleichgesetzt werden. Aber, gerade Produktivitätsgewinne, die durch Resultate des PDCA Zyklus erzielt werden, basieren wesentlich auf der Verabredung von Standards zwischen den Gruppenmitgliedern. Dies sollten Sie in der Organisation verdeutlichen.

Diese Schritte im PDCA Zyklus führen Sie zur Standardisierung durch kontinuierliche Verbesserung

Flexible Standardisierung von Arbeit bedeutet insofern nichts anderes als die systematische Offenlegung und ständige Weiterentwicklung von Standards und Routinen jenseits persönlicher und individueller Gewohnheiten. Folgende Schrittfolge führt Sie bei der Umsetzung des PDCA Kreislauf zu Standardabläufen:

1. Schritt: Visualisierung der Taktzeit

Die Taktzeit ist die Zeit zwischen der Fertigstellung des letzten sowie des darauffolgenden Produkts. Diese Information sollten Sie als durchschnittlichen Ist- / Sollwert an der Fertigungslinie visualisieren. Überschreitungen der Soll-Taktzeit müssen mit der notwenigen Verbesserung dargestellt werden. Die Arbeitsverteilung können Sie nun entsprechend der Produktionsdurchlaufzeit an der Taktzeit ausrichten.

2. Schritt: Bestimmung der Reihenfolge der Arbeitsabläufe

Die wesentlichen Gesichtspunkte für die Reihenfolge der Arbeitsabläufe finden Sie durch die Anwendung des Wertstromdesigns. Im Vordergrund stehen die Vermeidung

- der Verschwendung

- von Schwankungen

- von Überanstrengungen

Für letzteres sind nicht nur die Reihenfolge der Arbeitsinhalte wichtig, sondern auch ergonomische Aspekt, wie

- die Augenposition

- die Verwendung der rechten/linken Hand, die Position der Werkzeuge und Teile zueinander sowie die Position der Schalter

- die Richtung des Körpers sowie seine Bewegungsabläufe oder

- die Fußhaltung

3. Schritt: Festlegung von standardisierten Puffern

Der standardisierte Puffer bezeichnet den Mindestbestand an der Linie, der für die Sicherstellung der rhythmischen sich wiederholenden Arbeit unbedingt notwendig ist. Diesen sollten Sie in unmittelbarer Nähe der Maschinen einrichten.

Ihre Qualitätsmanagement Ausbildung

Ihre Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich Managementsysteme ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, Live Virtual Classroom, E-Learning oder Blended Learning!